Funktioniert wie gedruckt - das Fraunhofer IFAM entwickelt Textilien, die fühlen können

Digitalisierung / Industrie 4.0Digitalisierte Fertigung am Standort Bremen

Jeder kennt sie: Die Heckscheibenheizung eines Autos. In älteren Modellen eine rötlich schimmernde Linie, aufgetragen auf der Innenseite, die sich auf Knopfdruck erhitzt. Ein gutes Beispiel für Elektronik, die auf einer Oberfläche aufgetragen wurde. Früher wurde die millimeterdünne Spur aufgedampft – jetzt könnte man sie auch aufdrucken.

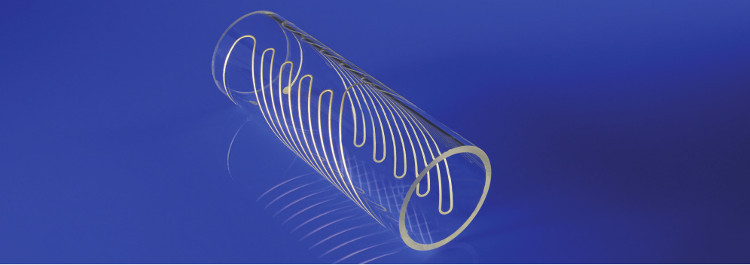

Das spart Zeit und Material. Denn es entsteht kein Materialverlust, wie es bei substraktiven Verfahren oft der Fall ist. Bei dieser weit verbreiteten Technik wird das Material großflächig aufgebracht und dann alles abgeschabt, was nicht benötigt wird. Das war nötig, denn es ließen sich bisher kaum die hauchdünnen, elektronischen Strukturen drucken. Mit den Nanotinten des Fraunhofer IFAM ist es möglich, Sensoren, Aktoren, Heizelemente und auch elektrische Stromerzeuger auf den verschiedensten Materialien zu drucken, von Glas über Metalle und Kunststoffe bis hin zu flexiblen Textilien.

Eingebaute Intelligenz dank gedruckter Elektronik

Druckbare Elektroniken sind ein wichtiger Schritt zu intelligenten Werkstoffen. Sie machen es möglich, elektronische Bauteile gleich in der Produktion des Werkteils zu integrieren, ein Schritt der Zeit und Kosten spart gegenüber einer nachträglichen Installation. Später können diese Werkteile dann digital Auskunft über ihren Zustand geben. Wie beim Arbeitshandschuh, der Hitze erkennt. In manchen Fällen ist das sogar ganz ohne Stromversorgung möglich: So kann das IFAM so genannte Thermoelektrischen Generatoren drucken, die mittels Temperaturunterschieden zwischen Ober- und Unterseite Strom erzeugen können – alles in hauchdünnen Schichten. Diese Generatoren haben zwar nur eine Leistung von wenigen Mikro- bis Milliwatt, die aber ausreicht, um drahtlos Signale zu funken und so Sensornetzwerke aufzubauen.

Vorbereitung für die Industriefertigung

Neben der reinen technischen Realisierbarkeit ist die industrielle Umsetzung bei jeder Innovation eine große Herausforderung. Das Fraunhofer IFAM hat deshalb am Standort Bremen eine Fertigungsstraße entwickelt, welche die industrielle Produktion gedruckter Elektronik demonstriert. Das Besondere: Sie ist modular aufgebaut und voll automatisiert, erfüllt damit viele Kriterien von Industrie 4.0.

Die Fertigungsstraße besteht aus vier verschiedenen Modulen:

- Drucker: Dieser arbeitet im Sieb/Tampondruckverfahren oder als Tintenstrahldruck, wie der hausübliche Drucker, und kann elektronische Tinten in Schichten bis zu mehreren Millimetern Dicke auftragen

- Dispenser: Dort werden Druckteile zwischengelagert und ausgegeben. Das gesamte System kann Werkteile bis zum A3 Format bedrucken

- Öfen: Hier werden Bauteile thermisch vorbehandelt oder gedruckte Schichten erhärtet

- Roboter: Ein Roboterarm auf einer Laufschiene montiert verbindet die einzelnen Stationen miteinander

Während in herkömmlichen Fabriken Maschinen einen Arbeitsschritt nach dem anderem vollführen, arbeitet die Fertigungsstraße intelligent: Aufeinanderfolgende Druckteile können unterschiedliche Wege durch die Anlage nehmen. Während der textile Arbeitshandschuh erst bedruckt und dann im Ofen gehärtet wird, kann die darauffolgende Glasscheibe erst im Ofen vorbehandelt werden, um danach bedruckt zu werden. Diese flexible Steuerung der einzelnen Bearbeitungsschritte steigert die Effizienz der Anlage und verringert die Produktionszeit. Gleichzeitig kann sie auf wechselnde Bedarfe reagieren und Bauteile ganz unterschiedlicher Zusammensetzung und Form ideal bearbeiten. Möglich macht das eine Software, die einzelne Prozessschritte priorisiert. Die Anlage kann auch um weitere Module, wie z.B. 3D-Drucker, erweitert werden.

Forschungsprojekt demonstriert Wirtschaftlichkeit

Neben der technischen Umsetzbarkeit von automatisierten Fertigungsstraßen für gedruckte Elektronik lässt sich mit dem Projekt auch die Wirtschaftlichkeit der Technologie erkennen. „Zudem zeigt die Straße, dass ein digitaler Fertigungsansatz die Entwicklung von Prototypen enorm beschleunigen kann“, erklärt Volker Zöllmer. Der Abteilungsleiter des Bereichs Functional Printing am Fraunhofer IFAM ist sich sicher, dass gerade Forschungsabteilungen davon profitieren, schnell von digitalen Entwurfsdaten zu Prototypen zu kommen.

Auf dem Weg zur digitalisierten Fabrik

Die Fertigungsstraße gibt einen Ausblick auf die vollautomatisierte Fabrik der Zukunft. Sie zeigt auf zweierlei Weise die Realisierbarkeit der Ziele von Industrie 4.0: Sie produziert intelligente Werkstücke, deren elektronische Bauteile miteinander kommunizieren können, die selbstständig Strom erzeugen oder Sensordaten liefern können. Gleichzeitig ist die Straße auch selbst intelligent, kann auf wechselnde Bedarfe und Anforderungen selbstständig reagieren. Vollständig digitalisiert kann sie jederzeit der Fortschritt eines jedes Bauteil nachvollziehen – (fast) ganz ohne menschliche Arbeitskraft.

Für Fragen und nähere Informationen zum Thema gedruckte Elektronik:

Volker Zöllmer

Abteilungsleiter Functional Printing

Tel.: 0421 2246 114

volker.zoellmer@ifam.fraunhofer.de

www.ifam.fraunhofer.de

Um industriellen 3D-Druck geht es auch in unserem Artikel "Dieses 3D-Metalldruck-Werk stellt in Bremen Titan- und Aluminiumbauteile her"

Welche Services die WFB Wirtschaftsförderung Bremen GmbH bei der Digitalisierung ihrers Unternehmens bietet, finden Sie auf der Übersichtsseite Digitalisierung.

Erfolgsgeschichten

DLR baut neuen Teststand für Flugsteuerungssysteme im ECOMAT – wie das Flugzeug von morgen mit Bremer Hilfe entsteht

Bevor die nächste Flugzeuggeneration aus der Fabrikhalle rollt, müssen neue Komponenten und Technologien erforscht werden. Im von der WFB betriebenen Bremer Technologiezentrum ECOMAT entsteht ein einzigartiger Teststand des DLR.

zum ECOMATBremen hebt ab: Warum Bremen ein ausgezeichneter Luft- und Raumfahrt-Standort ist

The Sky is not the limit. Darüber sind sich Wissenschaft, Produktion, Entwicklung und Wirtschaft einig. Flugzeugflügel, Ariane-Raketen, Galileo-Satelliten – Bremen gehört zu den Spitzenstandorten der internationalen Luft- und Raumfahrtbranche. Fünf Gründe für die Bremer Erfolgsgeschichte.

Mehr erfahrenVon der Elbe an die Weser: Wie LITE Games in Bremen neue Spiele-Horizonte erobert

Das Unternehmen LITE Games bringt Klassiker wie Rommé als moderne Mobile Games zurück – mit frischem Design und smarten Features. Geschäftsführer Michael Becker setzt dabei auf zukunftsweisende Technologien und die kreative Kraft Bremens. Bei der Ansiedlung in der Bremer Überseestadt unterstützte die WFB.

Mehr erfahren