Bremen baut einen Roboter für das Containerpacking

Maritime Wirtschaft und LogistikBis 2020 soll der Roboter IRiS gelernt haben, bis zu 800 Pakete in der Stunde umzuschlagen

Seecontainer entleeren ist eine schwere manuelle Arbeit in 40 Fuß langen Stahlkästen. Eine Roboter-Ablösung für die kaum noch zu findenden Containerpacker entwickelt jetzt das Bremer Institut für Produktion und Logistik BIBA. Ebenfalls mit dabei in dem 3,16-Millionen-Euro-Bundesforschungsprojekt IRiS sind BLG LOGISTICS, der Bildverarbeitungsspezialist FRAMOS aus München und SCHULZ Systemtechnik Bremen.

Britta Philipsen hat als Standortleiterin des BLG-Logistik-Centers Neustädter Hafen kurz nach Beginn von IRiS im September 2017 erst einmal alle Beteiligten zu sich eingeladen. Ihr ging es darum, den Partnern beim Anblick von einem der größten Hochregallager Europas die Größe der Aufgabe klarzumachen: „Man muss die Dimensionen vor Augen haben, um die es hier im Umschlag geht,“ sagt die Logistikexpertin, die sich schon in ihrer Diplomarbeit an der Bremer Uni mit Innovationsmanagement bei Logistik-Dienstleistern beschäftigt hat. In den Hallenkomplexen nahe dem Bremer Güterverkehrszentrum lagern 200.000 Paletten, täglich werden bis zu 8.500 Paletten umgeschlagen. Philipsen: „Rein manuell geht das nicht mehr.“

Es geht um Innovation in der Hafentechnologie

Traditionell sei Logistik als Dienstleistungsbranche sehr personalintensiv, inzwischen aber genau wie andere Wirtschaftszweige dem technologischem Wandel unterworfen, sagt die Logistikspezialistin Philipsen. Die Entladung von Seecontainern ist einer der letzten nicht automatisierten Prozesse in der Logistikkette. Hier soll der IRiS-Roboter helfen, fand auch das Bundesministerium für Verkehr und digitale Infrastruktur und stellte 3,3 Millionen Euro an Forschungsmitteln für die Bremer zur Verfügung – ausgeschüttet aus dem Programm IHATEC zur Förderung innovativer Hafentechnologie.

Britta Philipsen nennt drei Dinge, warum sich BLG an dem Forschungsprojekt mit einem Eigenanteil an fünfzig Prozent beteiligt: „Ich habe schlicht das Problem Leute für diese Arbeit zu finden. Als Containerpacker möchte heute kaum noch jemand arbeiten.“ Sie erhofft sich durch das Interaktive Robotiksystem zur Entleerung von Seecontainern, wie IRiS übersetzt wird, langfristig eine Entlastung für ihre Mitarbeiter: „Das ist auch eine Frage des Gesundheitsschutzes. Bei körperlich derart anstrengenden Tätigkeiten ist eine technische Unterstützung der Mitarbeiter absolut sinnvoll.“ Ihr gehe es auch darum, den vorhandenen Mitarbeiterstamm zu qualifizieren und zum Beispiel zu Maschinenbedienern zu machen. Als Nebeneffekt winkt für die höhere Qualifikation auch noch bessere Bezahlung.

Bei diesem Projekt entwickeln die Mitarbeiter den Roboterhelfer mit Britta Philipsen: „Technische Neuerungen müssen richtig kommuniziert werden, damit die Mitarbeiter sie annehmen: Es war wichtig, in den ersten Workshops hier schon unsere Meister und Koordinatoren mit einzubeziehen. Die Kollegen haben den Input gegeben und sollen die neue Technik in zwei Jahren mit in die Schichten bringen.“

Am Schwarzen Brett hängen Schaubilder mit den Leistungskennzahlen der vergangenen Wochen. Ganz normal in einem modernen Betrieb und eben kein verschlossenes Herrschaftswissen für die Betriebsleitung. Direkt daneben ist das IRiS-Projekt schon mit ein paar ersten Schaubildern für die Mitarbeiter erläutert. Da ist auch ganz offen die Rede vom Vorgängerprojekt. Der damals konzipierte Roboter hatte im Betrieb keine guten Kritiken bekommen. Britta Philipsen: “Die Bauweise war sehr massiv. Bei Störungen musste der Roboter manuell aus dem Container gefahren werden, bevor weiter gearbeitet werden konnte – was unterm Strich einfach zu viel Zeit gekostet hat.“ Technisch bedingte Wartezeiten sollten zudem auch motivierte Mitarbeiter nicht ausbremsen.

Dr. Hendrik Thamer vom BIBA, dem federführenden Partner in diesem Projekt, sieht die Erfahrungen aus den Vorprojekten als Lehrgeld für IRiS: „Wir haben viel daraus gelernt und sprechen jetzt von einer hochgradig mobilen, also fahrbaren Lösung in einer Leichtbauweise. Man wird zur Bedienung keinen Experten brauchen. Das wird sich alles mit Steuerungen bewegen lassen, die jeder von der Art her von Spielekonsolen kennt.“ Außerdem würden eben wie angesprochen die Mitarbeiter komplett in die Entwicklung mit einbezogen. Das sei entscheidend anders als beim Vorgängerprojekt, findet auch Britta Philipsen.

IRiS darf die Dinge nicht auf den Kopf stellen

Im Lastenheft wird bis ins Detail aufgelistet, was der Roboter am Ende können muss. Soviel ist klar: IRiS wird stärker sein als ein Mensch und den Kollegen an den Kisten nicht ähnlich sehen. Eine ganze Reihe Kartons muss der Roboter gleichzeitig aus dem Container ziehen, sie drehen und auf dem Förderband verteilen können. Jeder Karton kann bis zu 35 Kilo schwer sein. Philipsen: „Der Roboter muss auch Dinge wie Topmarks, also die obere Kartonseite, erkennen können. Eine Kiste mit einem Tassenset stellt man nur einmal auf den Kopf, danach war es das dann.“

Die Kartons werden auch von den Abmessungen variieren, was der Roboter auch noch räumlich sehen und berücksichtigen muss. Als Mindestumschlagszahl gelten momentan 800 Pakete pro Stunde. Der Wert ist kein Zufall, wie Britta Philipsen erläutert: „Wir haben geguckt: Was schaffen wir jetzt? Wir wollen mit IRiS mindestens in den Leistungsbereich der besten zehn Prozent aller Tage, damit der Einsatz Sinn macht.“

Dr. Hendrik Thamer vom BIBA will IRiS auf den Stand einer 80/20-Regelung bringen: „80 Prozent der Arbeiten erledigt die Maschine, 20 Prozent der Mensch. Die Maschine muss nicht alles können. Der Mensch kann seine überlegenen kognitiven Fähigkeiten viel schneller als ein Roboter bei Störsituationen einsetzen.“ FRAMOS aus Taufkirchen bei München soll die Sensorsysteme und die künstliche Intelligenz beisteuern. Diese Systeme ermöglichen es räumlich zu sehen, an welcher Stelle es IRiS mit welchem Typ Karton zu tun hat. Laserscanner an den Seiten des Roboters dienen zum Aufziehen eines Sicherheitsbereiches. Wird dieser Bereich betreten, geht der Roboter in einen Not-Halt.

Die Konstruktion des Greifers hat schon Konturen angenommen

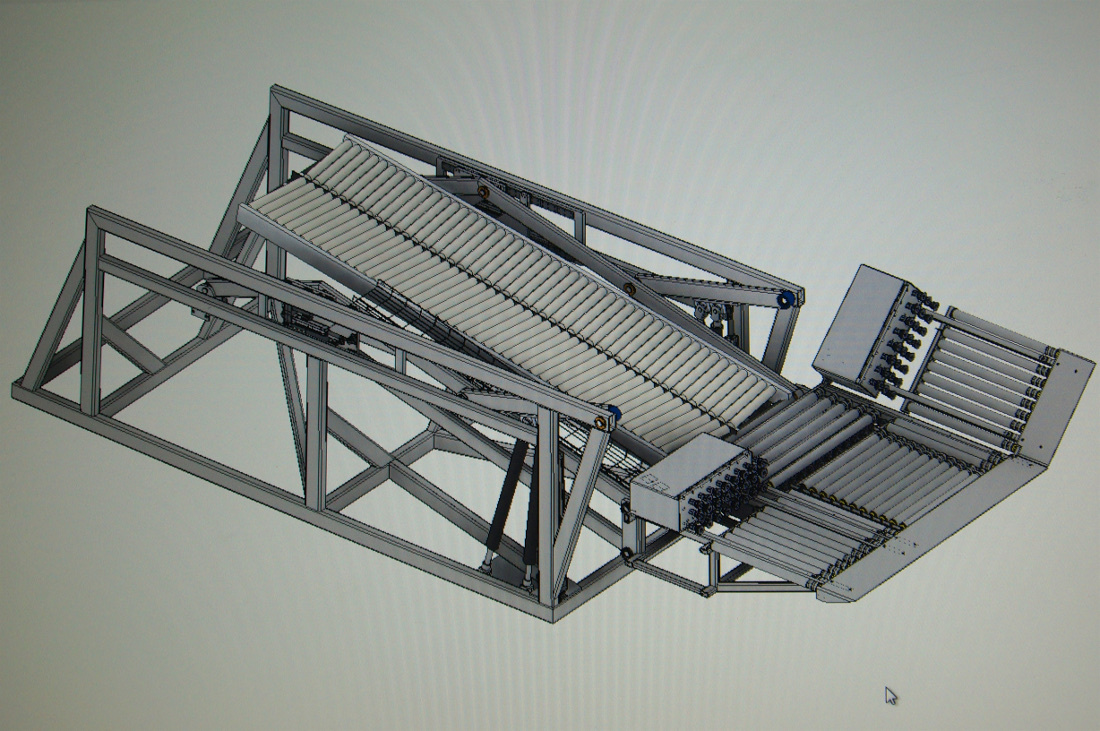

Um den Stand der Konstruktion klarzumachen, geht es ins BIBA-Institut im Technologiepark nahe der Bremer Universität: Insgesamt 150 Mitarbeiter entwickeln hier passgenaue Lösungen für die Wirtschaft der Region. Zu Dr. Hendrik Thamers Abteilung für Robotik und Automationstechnik gehören insgesamt zehn Mitarbeiter. Auf den Bildschirmen von Maschinenbauer Nils Hoppe ist wenige Monate nach den ersten Meetings mit den Partnern jetzt schon eine weit gediehene Grundkonstruktion, aber noch wenig vom Innenleben von IRiS, zu erkennen. Das Fahrwerk fehlt auch noch, aber mit dem Greifer ist Hoppe schon ziemlich weit: „Diese Tafeln mit Sauggreifern werden nach vorne ausgefahren. Bei Kontakt mit den Paketen schaltet man dann die Ventile ein und zieht sie heraus.“ Um eine ganze Reihe von Paketen in Bewegung zu setzen braucht es Kraft.

Das andere Ende des hochfahrbaren Greifers will er mit Gegengewichten wie bei einem Kran besetzen. Das soll die Motorleistung reduzieren und das System schlank halten. Momentan kommt IRiS auf Abmessungen von etwa fünf mal zwei Meter - plus den Maßen der Räder und des Fahrwerks, welches es noch nicht gibt. Über regelmäßige Treffen und Telefon-Konferenzen alle zwei Wochen halten sich alle auf dem Stand, erläutert Dr. Hendrik Thamer: „Die Arbeiten verlaufen bisher nach Plan.“ Das Projekt läuft bis zum 31. August 2020.

Simulationsprogramme von SCHULZ testen den Roboter

Um einen effizienten Entwicklungsablauf mit digitaler Unterstützung zu ermöglichen sind diesmal mit den Kollegen vom Bremer Standort von SCHULZ Systemtechnik Experten mit im Projekt, die durch ihre Simulationen schon alle erdenklichen möglichen Komplikationen vorher erkennen und durchspielen können. Für die BIBA-Entwickler ist das aber keine Kontrolle ihrer Arbeit, auf die sie lieber verzichten würden. Nils Hoppe: „Bei SCHULZ wird auf Basis unserer Konstruktion ein digitaler Zwilling geschaffen. An dem können dann die ganzen Bewegungen simuliert werden und man kann schauen, ob es irgendwo zu unvorhergesehenen Problemen kommt. Das geht so weit, dass wir das komplette System virtuell in Betrieb nehmen können, bevor wir den Roboter bauen.“

Hoppe hat keine Angst, dass so etwaige Konstruktionsfehler durch knallharte Simulationssoftware auch einen digitalen Pranger für die menschlichen Entwickler erzeugen: „Im Gegenteil: Die ganzen Simulationstools, die es heute gibt, unterstützen einen beim Konstruieren enorm. Wir können ja nicht nur die ganzen Bewegungen und Kräfte vorab überprüfen und uns vor teuren Fehlern bewahren. Durch die Programme lassen sich bei der Konstruktion selbst die Bauteile leichter machen - ohne dass sie Stabilität einbüßen.“

Sollte IRiS am Ende, also Mitte 2020, die Erwartungen alle erfüllen, rechnet Dr. Hendrik Thamer noch mit weiteren Entwicklungsarbeiten bis zur Serienreife. Die 3,16 Millionen Euro Gesamtkosten für die Entwicklung des IRIS-Roboter müssten dann aber in das Endprodukt nicht mehr eingepreist werden, versichert der BIBA-Forscher: „Da wird dann auch noch viel optimiert aus den Erfahrungen der Praxisläufe. Durch Skalierungseffekte werden diese Systeme dann bei Markteinführung auch häufig günstiger.“

Weitere Informationen zum Logistikstandort Bremen und Bremerhaven erhalten Sie hier oder bei Andreas Born, Innovationsmanager Maritimes Cluster Norddeutschland und Industrie 4.0 , Tel. 0421 361-32171, andreas.born@wah.bremen.de

Haben Sie noch Fragen zum Technologiepark Bremen oder Interesse an einer Gewerbefläche oder Immobilie? Dann hilft Ihnen gern Anke Werner, Projektleiterin Region Bremen-Ost, anke.werner@wfb-bremen.de, Tel. 0421 9600-331, weiter.

Erfolgsgeschichten

Motor(en) für die Energiewende

Geschäftsführer Rainer Dierks feiert mit der ScanDiesel GmbH aus Bremen-Nord 25-jähriges Jubiläum. Als Spezialist für Diesel- und Gasmotoren sieht das Unternehmen in der Energiewende eine große Chance – trotz der Herausforderungen durch neue Energieträger oder vielleicht gerade wegen ihnen. Einige Produkte haben es sogar bis in die Antarktis geschafft.

Mehr erfahrenVon der Elbe an die Weser: Wie LITE Games in Bremen neue Spiele-Horizonte erobert

Das Unternehmen LITE Games bringt Klassiker wie Rommé als moderne Mobile Games zurück – mit frischem Design und smarten Features. Geschäftsführer Michael Becker setzt dabei auf zukunftsweisende Technologien und die kreative Kraft Bremens. Bei der Ansiedlung in der Bremer Überseestadt unterstützte die WFB.

Mehr erfahrenSchifffahrtsmuseum forscht zu Chancen des Schiffsrecyclings

Historikerinnen und Historiker blicken meist zurück. Am Deutschen Schifffahrtsmuseum schaut Anja Binkofski jedoch in die Zukunft. Ab Mitte 2025 werden weltweit strengere Regeln fürs Schiffsrecycling gelten. Die 28-Jährige untersucht, welche Chancen dies für die maritime Industrie in Norddeutschland bietet. Wo früher Schiffe vom Stapel liefen, könnten sie bald recycelt werden.

Zur BIS Bremerhaven